- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mechanischer dampfrekomprimierter Verdampfer

Wuxi Hongdinghua Chemical Equipment Co.,Ltd ist ein professioneller Hersteller von mechanischen, dampfrekomprimierten Verdampfern in China mit hoher Qualität und angemessenem Preis. Nehmen Sie gerne Kontakt mit uns auf.

Anfrage absenden

Wuxi Hongdinghua Chemical Equipment Co.,Ltdl ist ein professioneller Hersteller und Zulieferer von mechanisch dampfrekomprimierten Verdampfern in China. Angesichts der steigenden Energiekosten, wenn die Gesamtverdampfungsmenge relativ groß ist und die Verdunstung relativ stabil mit geringen Schwankungen ist und die Notwendigkeit besteht, die Betriebskosten zu senken, empfiehlt Wuxi Hongdinghua Chemical Equipment Co., Ltd. (HDH) die Wahl eines MVR-Verdampfers.

Das MVR-Verdampfungssystem weist folgende Merkmale und Vorteile auf:

1. Niedrige Betriebskosten. Der Einsatz eines MVR-Verdampfers kann Ihnen helfen, die Betriebskosten zu senken, da er die Verdampfungstechnologie bei niedriger Temperatur und niedrigem Druck nutzt und gleichzeitig Strom nutzt, dessen Kosten relativ stabil sind. Aufgrund der technologischen Entwicklung werden verschiedene Formen grüner Energie in elektrische Energie umgewandelt, wodurch die Kosten für elektrische Energie über einen relativ langen Zeitraum stabil bleiben. Daher wird die Auswahl von MVR-Verdampfern Ihnen helfen, Ihre Wettbewerbsfähigkeit durch die Senkung der Betriebskosten zu verbessern. Laut Statistik kann für Kunden, die derzeit MVR-Verdampfer verwenden, basierend auf tatsächlichen Datenrückmeldungen, der Großteil der Projektinvestitionen in MVR-Verdampfer innerhalb von sechs Monaten bis zu einem Jahr amortisiert werden. Sie kommen in Zukunft dem Besitz einer Maschine gleich, die für Sie kontinuierlich Mehrwert schafft.

2. Der von Wuxi Hongdinghua entwickelte und hergestellte MVR-Verdampfer verfügt über eine hohe Wärmenutzungseffizienz, eine geringe Wärmeenergie pro Verdampfungseinheit und es muss viel weniger Frischdampf ergänzt werden, sodass er Energie sparen kann, eine hohe Umwandlungseffizienz elektrischer Energie aufweist und von der Ausrüstung nur einen geringen Stromverbrauch benötigt. Der Energieverbrauch von MVR-Verdampfern beträgt in der Regel 20 bis 40 % des Energieverbrauchs herkömmlicher Multi-Effekt-Verdampfer. MVR-Verdampfer sind daher nicht nur umweltfreundlich, sondern weisen auch erhebliche Energiespareffekte und einen hohen thermischen Wirkungsgrad auf.

3. Der MVR-Verdampfer verfügt über einen hohen Automatisierungsgrad und ist einfach zu bedienen. Im Vergleich dazu erfordern Multieffektverdampfer die Verwendung von Hochtemperatur- und Hochdruckdampf als Wärmequelle. Darüber hinaus müssen die Bediener eine professionelle Ausbildung absolvieren und über komplexe Betriebsvorschriften verfügen. Die Steuerung von MVR-Verdampfern erfolgt in der Regel über industrielle Steuercomputer, SPS und Frequenzumrichter, sodass das gesamte MVR-Verdampfersystem automatisch arbeiten kann. Dies verringert nicht nur den Personaleinsatz, sondern verringert auch die berufliche Leistungsfähigkeit der Bediener. Der Prozess ist einfach und praktisch.

4. Geringerer Platzbedarf für den MVR-Verdampfer – platzsparend. Bei gleichen Produktionsanforderungen wie bei herkömmlichen Verdampfern ist die Grundfläche von MVR-Verdampfern viel geringer als bei herkömmlichen Multieffekt-Verdampfern. Der MVR-Verdampfer verfügt über ein kompaktes Design, das die Installation, den Testbetrieb und den Transport erleichtert.

5. Es werden weniger Einrichtungen benötigt und die Gesamtinvestition für das Projekt ist gering. MVR kann bei Temperaturen unter 40 °C verdampfen, ohne dass Kühlgeräte erforderlich sind, wodurch es besonders für wärmeempfindliche Materialien geeignet ist.

6. Da es sich beim MVR-Verdampfer tatsächlich um einen Einzeleffektverdampfer handelt, hat das Produkt eine kurze Verweilzeit, sodass die Qualität des Endprodukts höher ist.

Anwendung des MVR-Verdampfers

1. Behandlung von Industrieabwässern (Umweltschutz)

Konzentration von Industrieabwässern und Wasserrecycling. Abwasserbehandlung, wie z. B. Galvanikindustrie, Beschichtungsindustrie, Pharma- und Pestizidindustrie, metallverarbeitende Industrie, Papierindustrie und Rohölproduktionsindustrie.

Entfernen Sie organische Stoffe und anorganische Salze aus dem Abwasser und verwandeln Sie Abfall in Schätze. Der MVR-Verdampfer ist die beste Lösung für die Wiederverwendung von Industrieabwässern mit hohem Salzgehalt.

2. Chemische Industrie

Prozesswasseraufbereitung zur Herstellung von Hohlfasermolekülen

Reinigung von Gewürzen

Herstellung chemischer Rohstoffe wie Natriumchlorid und Natriumpersulfat

Meerwasserentsalzung

Konzentrierte kristalline organische Zusatzstoffe

Flüssigkeit extrahieren

Analysieren Sie die Reaktionsprodukte als Lösungsmittel und Produkte

3. Pharmazeutische Industrie

Die Pharmaindustrie ist eine traditionelle Industrie mit einer großen Anzahl veralteter und veralteter Verdampfer, die nicht nur die Qualität der Arzneimittel beeinträchtigen, sondern auch viel Energie verschwenden. Es ist dringend erforderlich, die Kohlendioxidemissionen zu verbessern und zu reduzieren.

Die für die Herstellung von Arzneimitteln erforderliche Verdampfung, Konzentration, Kristallisation und Trocknung.

Konzentration pflanzlicher Arzneimittel

Es ist zu beachten, dass der MVR-Verdampfer einen kleinen effektiven Temperaturunterschied, eine große Wärmeaustauschfläche und einen hohen Ausrüstungswert aufweist. Das zulässige Verdunstungsvolumen ist gering. Der einstellbare Bereich des ausgelegten Verdampfungsvolumens ist klein. Wenn das Verdampfungsvolumen erhöht werden muss, erhöht sich die Sekundärdampfproduktion entsprechend. Zu diesem Zeitpunkt übersteigt der Dampfeinlassdruck des Kompressors den Auslegungsdruck, was zu einem Anstieg des Betriebsstroms des Kompressors führt. Wenn die Drehzahl des Kompressors durch Frequenzumrichtersteuerung reduziert wird, verringert sich der Temperaturanstieg, was zu einem geringen Temperaturunterschied der übersättigten Lösung führt und die Verdampfung verringert. Wenn wir die Verdunstung reduzieren wollen, wird die Sekundärdampferzeugung nicht den Konstruktionsanforderungen des Kompressoreinlassdrucks entsprechen, was zu intermittierenden Vibrationen des Kompressors führt. Obwohl dies durch das Öffnen des Bypasses gemildert oder ausgeglichen werden kann, führt ein längerer Betrieb zu einem Rückgang der Kompressortemperatur, einem geringeren Anstieg der Sekundärdampferzeugung und schließlich zu einem Zwangsstopp des Kompressors.

Details zum MVR-Verdampfer

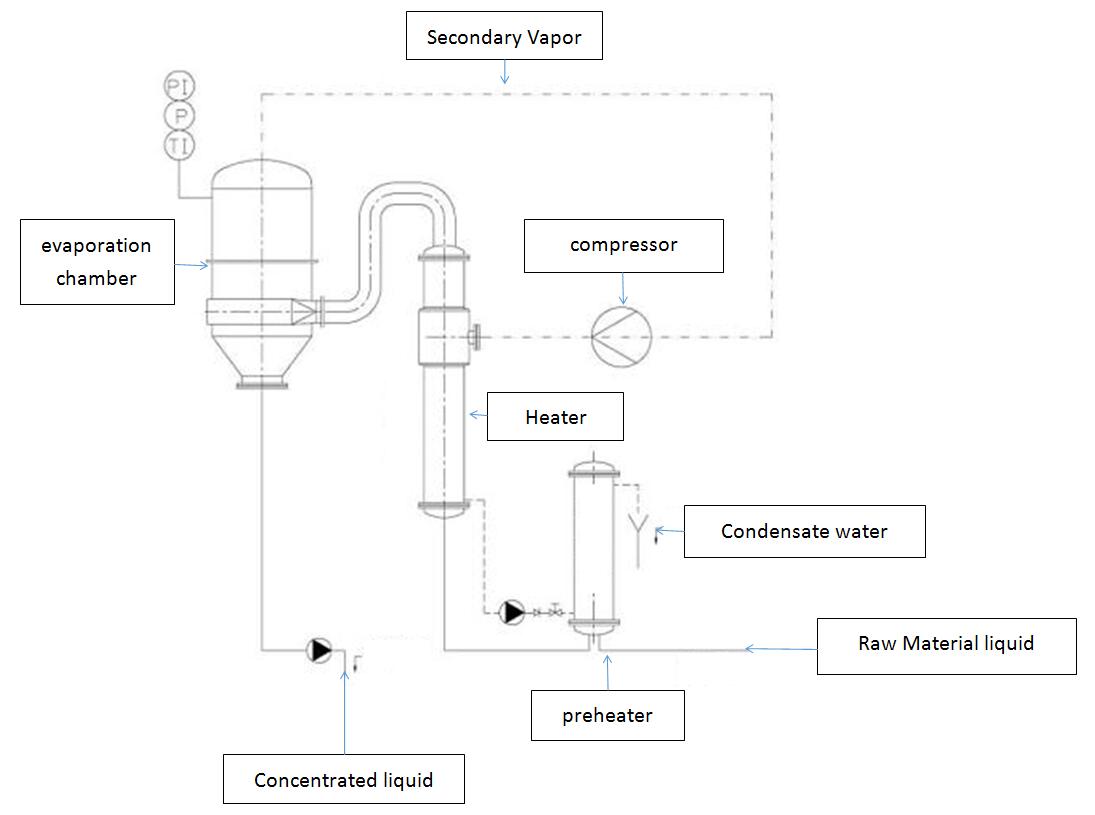

Der MVR-Verdampfer reduziert den Bedarf an externer Energie, indem er die durch Sekundärdampf erzeugte Energie wiederverwendet. MVR-Verdampfer werden häufig in Bereichen wie Chemietechnik, Lebensmittel, Papierherstellung, Pharmazeutik, Meerwasserentsalzung und Abwasserbehandlung eingesetzt.MVRFunktionsprinzip des MVR-Verdampfers

MVR ist ein Einzelverdampfer, der entsprechend der erforderlichen Produktkonzentration eine segmentierte Verdampfung übernimmt. Wenn das Produkt nach dem ersten Durchgang durch den MVR-Verdampfer nicht die erforderliche Konzentration erreichen kann, wird das Produkt nach Verlassen des MVR-Verdampfers durch die externe Rohrleitung des MVR-Verdampfers mithilfe der Vakuumpumpe im unteren Teil des MVR-Verdampfers in den oberen Teil des MVR-Verdampfers gepumpt. Durch diesen wiederholten Verdampfungsprozess wird die erforderliche Konzentration erreicht.

Das Innere des MVR-Verdampfers besteht aus einer parallelen und vertikalen Anordnung von Wärmetauscherrohren. Das Innere des Wärmetauscherrohrs ist das Rohmaterial und die Außenseite des Wärmetauscherrohrs ist Dampf. Die Rohstoffflüssigkeit fließt von oben nach unten. Während dieses Vorgangs vergrößert sich die Oberfläche im Inneren des Rohrs, wodurch das Produkt in einer Filmform fließt, wodurch die Heizfläche der Rohmaterialflüssigkeit vergrößert wird. Gleichzeitig wird auf der Rohrseite des MVR-Verdampfers durch eine Vakuumpumpe ein Unterdruck erzeugt, wodurch der Siedepunkt des Wassers in der Rohmaterialflüssigkeit gesenkt und eine Konzentration bei niedriger Temperatur erreicht wird. Die Verdampfungstemperatur liegt im Allgemeinen bei etwa 60 °C.

Das Dampfkondensat, ein Teil des Frischdampfs und der Restdampf, der nach dem Erhitzen und Verdampfen der Rohmaterialflüssigkeit durch den MVR-Verdampfer entsteht, werden durch einen Dampf-Flüssigkeitsabscheider getrennt. Das kondensierte Wasser fließt aus dem unteren Teil des Dampf-Flüssigkeits-Abscheiders ab, um die in den MVR-Verdampfer eintretende Rohmaterialflüssigkeit vorzuwärmen. Der Dampf wird durch einen Dampfkompressor unter Druck gesetzt (je höher der Dampfdruck, desto höher die Temperatur). Der unter Druck stehende Dampf konvergiert dann durch die Rohrleitung und strömt erneut durch den Heizabschnitt des MVR-Verdampfers.

Beim Anfahren des MVR-Verdampfers wird eine Dampfportion zur Vorwärmung benötigt. Nach dem Normalbetrieb wird der benötigte Dampf deutlich reduziert. Bei der Druckbeaufschlagung des Sekundärdampfes durch den Dampfkompressor wird elektrische Energie in Dampfwärmeenergie umgewandelt. Daher wird während des Betriebs der Anlage der benötigte Dampf reduziert, während der benötigte Strom erhöht wird.

Die Temperatur der Rohmaterialflüssigkeit im MVR-Verdampfer beträgt während des Fließvorgangs stets etwa 60 °C, auch der Temperaturunterschied zwischen Heizdampf und Rohmaterialflüssigkeit wird bei etwa 5–8 °C gehalten. Je kleiner der Temperaturunterschied zwischen der Rohmaterialflüssigkeit und dem Heizmedium ist, desto besser kann die Produktqualität geschützt und ein Anhaften der Rohre wirksam verhindert werden.

Wenn die erforderliche Konzentration des Produkts etwa 50 % beträgt, kann dies nur über den MVR-Verdampfer erfolgen. Wenn die erforderliche Konzentration 60 % beträgt, ist eine Entspannungsverdampfungsausrüstung erforderlich.

Schematische Darstellung des MVR

Energieflussdiagramm von MVR

Der MVR-Verdampfer wird gerade installiert